Maria Kurszewska

Laboratorium Badawczo-Rozwojowe, Lipopharm.pl

strony wersji drukowanej: 38-44

strony wersji drukowanej: 38-44

Wytworzenie produktu leczniczego odpowiedniej jakości, bezpiecznego i nienarażającego pacjenta na żadne ryzyko jest podstawowym zadaniem i obowiązkiem każdego wytwórcy leków. Przy pomocy odpowiednio wdrożonego i skutecznego systemu jakości powinien on zapewnić, że wytworzone produkty lecznicze są odpowiednie do ich przewidzianego zastosowania i spełniają wymagania pozwolenia na dopuszczenie do obrotu. Spełnienie wymagań jakościowych przez każdą serię produktu leczniczego zależy od wielu czynników, które ogólnie podzielić można na dwie grupy: te związane z przebiegiem procesu wytwarzania oraz te związane z procesem mycia środowiska produkcyjnego oraz zachowaniami higienicznymi personelu.

Procesy czyszczenia, chociaż drugoplanowe i pomocnicze, odgrywają w zakresie jakości leku rolę nie mniej ważną niż główny proces wytwarzania. To ich zadaniem jest wyeliminowanie 3 rodzajów zanieczyszczeń:

Procesy czyszczenia, chociaż drugoplanowe i pomocnicze, odgrywają w zakresie jakości leku rolę nie mniej ważną niż główny proces wytwarzania. To ich zadaniem jest wyeliminowanie 3 rodzajów zanieczyszczeń:1. mikrobiologicznych – zanieczyszczeń mikroorganizmami (bakteriami, grzybami)

2. krzyżowych – zanieczyszczeń materiału lub produktu innym materiałem lub produktem

3. mechanicznych – zanieczyszczeń cząstkami.

Istotnym jest wiedzieć gdzie znajdują się źródła tych zanieczyszczeń. Mogą one pochodzić od:- personelu (operatorzy, pracownicy KJ),

- wyposażenia (maszyny, urządzenia, wyposażenie pomocnicze),

- pomieszczenia,

- układu wentylacyjnego,

- materiałów wyjściowych i opakowaniowych (zwłaszcza bezpośrednich),

- mediów (wody, pary),

- procesu produkcyjnego,

- przeprowadzanych awarii i interwencji.

Źródłem zanieczyszczeń może być również sam proces czyszczenia, a powstające w jego trakcie zanieczyszczenia mogą pochodzić od:

- składników przetwarzanych produktów,

- środków do konserwacji urządzeń,

- możliwych produktów rozpadu,

- produktów reakcji między poszczególnymi składnikami,

- środków czyszczących,

- rozpuszczalników i środków płuczących,

- urządzeń myjących CIP,

- operatora wykonującego czyszczenie,

- środowiska w którym znajduje się urządzenie.

Przyjmuje się, że aż 80% wszystkich zanieczyszczeń pochodzi od personelu, 15% od urządzeń i wyposażenia, a 5% od pomieszczeń i układu wentylacyjnego. Znajomość źródeł zanieczyszczeń to już połowa sukcesu. Wiedząc gdzie znajduje się „przeciwnik” można przedsięwziąć odpowiednie środki by go wyeliminować.

WYMAGANIA PRAWNE

Pierwsze wskazówki, a zarazem wymagania w jaki sposób walczyć z zanieczyszczeniami, znajdują się w przepisach prawnych, tj. Rozporządzeniu Ministra Zdrowia w sprawie wymagań Dobrej Praktyki Wytwarzania. Przepisy zwracają uwagę na to aby:

1. unikać wytwarzania produktów innych niż lecznicze w pomieszczeniach i w urządzeniach przeznaczonych do wytwarzania produktów leczniczych.

2. rozmieszczenie i konstrukcja pomieszczeń oraz urządzeń musi umożliwiać ich skuteczne czyszczenie i konserwację, tak aby uniknąć zanieczyszczeń krzyżowych, gromadzenia się kurzu i brudu.

3. urządzenia produkcyjne powinny być tak zaprojektowane, aby można je było łatwo i dokładnie czyścić. Powinny one być czyszczone wg szczegółowych, pisemnych instrukcji i przechowywane w stanie czystym i suchym.

4. sprzęt do mycia i czyszczenia powinien być tak dobrany i używany aby nie stanowił źródła zanieczyszczeń.

5. nie wolno dopuścić do zanieczyszczenia materiałów wyjściowych i produktów innymi materiałami i produktami. Ryzyko przypadkowego zanieczyszczenia krzyżowego powstaje podczas niekontrolowanego wydostawania się pyłów, gazów, par, aerozoli lub organizmów z przetwarzanych materiałów, produktów oraz pozostałości zalegających na urządzeniach i na odzieży pracowników. Do najbardziej niebezpiecznych zanieczyszczeń należą: materiały silnie uczulające, preparaty biologiczne zawierające żywe organizmy, niektóre hormony, związki cytotoksyczne oraz inne materiały silnie działające. Obecność zanieczyszczeń ma największe znaczenie w przypadku produktów podawanych w formie iniekcji, bądź w dużych dawkach i/lub długotrwale.

6. należy zapobiegać zanieczyszczeniom krzyżowym stosując odpowiednie środki techniczne lub organizacyjne, w szczególności:

- prowadzenie produkcji w oddzielnych pomieszczeniach lub stosowanie metody kampanijnej połączonej z odpowiednim czyszczeniem,

- stosowanie odpowiednich śluz i wyciągów powietrza,

- pozostawianie odzieży roboczej w pomieszczeniach, gdzie przetwarzane są produkty szczególnie zagrożone zanieczyszczeniem krzyżowym,

- stosowanie procedur czyszczenia i odkażania o sprawdzonej skuteczności,

- stosowanie zamkniętych systemów produkcyjnych,

- wykrywanie pozostałości i oznaczanie urządzeń etykietami statusu pozwalającymi stwier...(...)

7. środki zapobiegające zanieczyszczeniom krzyżowym i ich skuteczność powinny być okresowo sprawdzane zgodnie z ustalonymi procedurami.

8. należy przeprowadzać walidację czyszczenia w celu potwierdzenia skuteczności procedury czyszczenia.

9. ustalenie dopuszczalnych limitów obecności pozostałości produktu, środków czyszczących oraz zanieczyszczenia mikrobiologicznego powinno mieć logiczny związek z badanymi materiałami; limity powinny być osiągalne i możliwe do weryfikacji.

10. powinny być stosowane zwalidowane metody analityczne o czułości wystarczającej do wykrycia pozostałości lub zanieczyszczeń.

11. walidacji wymagają procedury czyszczenia tych powierzchni urządzeń, które mają styczność z produktem.

12. walidacji powinny być poddane odstępy czasu między używaniem urządzeń a czyszczeniem, a także czyszczeniem i ponownym ich użyciem.

13. powinny być określone częstotliwości i metody czyszczenia.

14. podczas czyszczenia podobnych produktów i procesów można zastosować uproszczone podejście „najgorszego przypadku”.

15. w celu udowodnienia, że metoda została zwalidowana, należy przeprowadzić 3 kolejne operacje czyszczenia zgodnie z procedurą i wykazać ich skuteczność.

SPOSOBY CZYSZCZENIA

Czyszczenie ręczne – polega na przecieraniu, szorowaniu powierzchni urządzenia za pomocą szczotek, ścierek i środków czyszczących. . Z uwagi na bezpieczeństwo operatorów są stosowane łagodne detergenty i niewysokie temperatury roztworów. Czyszczenie ręczne stwarza duże ryzyko niepowtarzalności, dlatego walidacja czyszczenia ręcznego powinna wykazać, że zabieg jest prowadzony zawsze tak samo niezależnie od osoby i czasu.

Szczególnie istotne jest opracowanie szczegółowych i jednoznacznych w interpretacji instrukcji czyszczenia oraz przeszkolenie personelu.

Czyszczenie automatyczne – polega na cyrkulacji płynów czyszczących i płuczących z automatycznie kontrolowaną kolejnością, szybkością i czasem przepływu. Jest preferowane bo daje duży stopień powtarzalności, kontrolę procesu i bezpieczeństwo personelu. Stosowane są systemy czyszczenia w miejscu (CIP) do dużych urządzeń stacjonarnych oraz, poza miejscem (COP) do części demontowalnych wyposażenia. Cykl czyszczenia w systemach CIP i COP może być sterowany automatycznie lub ręcznie.

ETAPY CZYSZCZENIA

1. Rozmontowanie urządzenia – zgodnie z instrukcją zilustrowaną schematami ułatwiającymi rozmontowywanie.

2. Wstępne przepłukiwanie i ocena – fizyczne usunięcie widocznych pozostałości produktu do jednakowego wyjściowego poziomu czystości urządzenia przed dalszymi etapami czyszczenia; nie wymaga określania wymagań jakościowych i temperatury wody.

3. Mycie właściwe – polega na rozpuszczeniu pozostałości produktu; konieczne jest określenie sposobu przygotowania środka czyszczącego oraz temperatury roztworu czyszczącego. Jeśli stosuje się kwaśne i alkaliczne środki czyszczące to pomiędzy tymi etapami konieczne jest płukanie.

4. Wstępne płukanie – usuwanie wody z rozpuszczonymi w niej środkami czyszczącymi i resztkami produktu; zazwyczaj wymaga kilku powtórzeń, aby było skuteczne.

5. Końcowe płukanie – ma na celu zredukowanie do wymaganego poziomu wszystkich możliwych zanieczyszczeń; wymaga wody o najwyższej jakości.

6. Suszenie urządzenia – może być prowadzone za pomocą sprężonego powietrza lub pozostawione do wyschnięcia przez określony czas.

MEDIA CZYSZCZĄCE

Rozpuszczalniki - najczęściej stosowanym rozpuszczalnikiem jest woda. Należy określić jakość wody stosowanej w poszczególnych etapach czyszczenia. System dostarczający wodę powinien być kwalifikowany i monitorowany. Do ostatniego płukania najczęściej stosuje się wodę oczyszczoną (przy produkcji niesterylnej) i wodę do iniekcji (przy produkcji sterylnej). Do samego mycia oraz początkowych etapów płukania dopuszcza się stosowanie wody o niższej klasie czystości.

Jeżeli podczas czyszczenia stosowane są inne rozpuszczalniki powinny one podlegać odpowiedniej kontroli poprzez zatwierdzenie dostawcy i badania zwalniające. Rozpuszczalniki inne niż woda powinny być stosowane tylko wtedy, gdy jest to niezbędne, biorąc pod uwagę względy bezpieczeństwa i ochrony środowiska.

Środki czyszczące - są dodawane do rozpuszczalnika w celu zwiększenia skuteczności usuwania pozostałości produktu. Należy je stosować tylko wtedy, gdy jest to bezwzględnie konieczne, gdyż one same stanowią dodatkowe, potencjalne zanieczyszczenie, którego usunięcie trzeba wykazać. Należy zapewnić ich stały skład i jednego dostawcę.

Każda zmiana rozpuszczalnika lub środka myjącego wymaga przeprowadzenia ponownej walidacji czyszczenia!

PLANOWANIE WALIDACJI CZYSZCZENIA

Walidacja czyszczenia jest ściśle uzależniona od rodzaju i specyfiki produkcji. W produkcji form stałych produktów leczniczych dużym zagrożeniem podczas całego procesu jest pylenie, które sprzyja powstawaniu zanieczyszczeń krzyżowych, mniejsze jest natomiast zagrożenie mikrobiologiczne. W przypadku produkcji form płynnych i półpłynnych (np. syropów, maści, żeli) sytuacja jest odwrotna: istnieje większe ryzyko zanieczyszczenia mikrobiologicznego niż krzyżowego. Szczególnie ważny jest proces czyszczenia w produkcji form sterylnych leków. Należy tu zwrócić dodatkowo uwagę na konieczność sterylizacji przed użyciem środków dezynfekcyjnych i detergentów stosowanych w pomieszczeniach klasy A i B oraz ustalenie limitów czasowych przerw między myciem, suszeniem i sterylizacją komponentów, pojemników i wyposażenia. Natomiast w produkcji substancji aktywnych (API) walidacji czyszczenia podlegają urządzenia, w których prowadzi się etapy następujące po wytworzeniu cząsteczki substancji aktywnej.

Prawidłowo zaplanowana i wykonana walidacja czyszczenia powinna:

- określić warunki i maksymalny czas przechowywania brudnego urządzenia po użyciu (nie dopuszcza się pozostawiania stojącej wody w wyposażeniu czekającym na czyszczenie, tzw. namaczania),

- opisywać sposób zabezpieczenia urządzenia podczas przechowywania przed umyciem,

- określać warunki przechowywania wyczyszczonego urządzenia (wymagane jest przetrzymywanie urządzenia w stanie suchym; pojawienie się wody stojącej dyskwalifikuje urządzenie do użycia).

STRATEGIA WALIDACJI CZYSZCZENIA

Walidacja czyszczenia po każdym produkcie jest bardzo kosztowna, dlatego stosuje się uproszczone podejście na zasadzie „grupowania” produktów lub urządzeń.

Grupowanie produktów – polega na wytypowaniu „najgorszego przypadku” i przeprowadzeniu jednej walidacji czyszczenia. Przy wyborze „najgorszego przypadku” bierze się pod uwagę: moc, rozpuszczalność, szybkość rozpuszczania, toksyczność produktów, wielkość serii, stężenie składników aktywnych i pomocniczych, obecność składników trudnych do usunięcia, np. nierozpuszczalne barwniki.

Grupowanie urządzeń – przy produkcji różnej wielkości serii danego produktu mogą być wykorzystane urządzenia o tym samy przeznaczeniu ale różnej objętości. Jeżeli są to urządzenia o podobnych funkcjach i konstrukcji można przeprowadzić walidację czyszczenia tylko jednego urządzenia. Należy w tym przypadku uwzględnić proporcję powierzchni do objętości, złożoność urządzeń oraz rodzaj wytwarzanych produktów.

Ważne jest aby pamiętać, że obie te strategie nie mogą być ze sobą sprzeczne!

METODY POBIERANIA PRÓB

Należy określić liczbę i rodzaj pobieranych próbek do badań podczas walidacji czyszczenia. Zależy ona od liczby miejsc krytycznych i wielkości oraz konstrukcji urządzenia. Standardowo pobiera się próbki do badań z miejsc:

- trudnych do czyszczenia,

- w których gromadzi się produkt,

- w których gromadzą się popłuczyny i wilgoć,

- materiałów konstrukcyjnych, które szczególnie mogą wiązać się z pozostałościami.

Próby pobiera się do badań mikrobiologicznych oraz chemicznych. Stosuje się 3 metody pobierania prób do badań chemicznych:

1. Metoda wymazów – polega na przecieraniu określonej powierzchni wacikiem zwilżonym odpowiednio dobranym rozpuszczalnikiem, a następnie ekstrakcji i ilościowym oznaczeniu obecnych zanieczyszczeń. Wacik nie może zawierać materiałów które reagują z substancją badaną lub pozostają na wyczyszczonym urządzeniu. Aby zapewnić powtarzalność próbkowania stosuje się szablon o określonej powierzchni, w obrębie którego wykonuje się określoną ilość pociągnięć, w ściśle określonym kierunku. Należy określić warunki i czas przechowywania wacika wymazowego po pobraniu próbki, aby nie dopuścić do rozkładu badanych związków. Ta metoda poboru próbek nie daje oceny czystości całego urządzenia.

2. Metoda przepłukiwania rozpuszczalnikiem – polega na pobieraniu próbki danej objętości z ostatniego płukania, w którym urządzenie jest przepłukiwane odpowiednio dobranym rozpuszczalnikiem uwzględniającym rozpuszczalność i szybkość rozpuszczania substancji badanych. W tej metodzie istotna jest objętość rozpuszczalnika oraz czas kontaktu rozpuszczalnika z powierzchnią urządzenia. Wyniki uzyskane tą metodą próbkowania odzwierciedlają czystość całego urządzenia.

3. Metoda placebo – polega na przetwarzaniu placebo na urządzeniu przy zachowaniu parametrów operacyjnych danego procesu produkcyjnego. Daje ona możliwość walidacji całego ciągu produkcyjnego jednocześnie, najbardziej ze wszystkich metod symulując proces produkcji. Jest możliwa do wykorzystania dla każdego typu urządzenia, jednak bardzo kosztowna i uciążliwa w analizie oznaczanych składników.

Do badań mikrobiologicznych próby pobiera się:

1. Metodą wymazową – analogicznie jak dla prób chemicznych, przy wymaganiu jałowości wacika.

2. Metodą przepłukiwania rozpuszczalnikiem – polega na pobieraniu próbki określonej objętości z wody po ostatnim płukaniu.

3. Metodą odciskową – polega na pobraniu odcisku z badanej powierzchni płytką Rodac, a następnie inkubacji w określonej temperaturze przez określony okres czasu. Powierzchnia odcisku musi być gładka i regularna, a po pobraniu próbki dokładnie oczyszczona, aby resztki podłoża nie stanowiły pożywki dla drobnoustrojów.

METODY BADAŃ

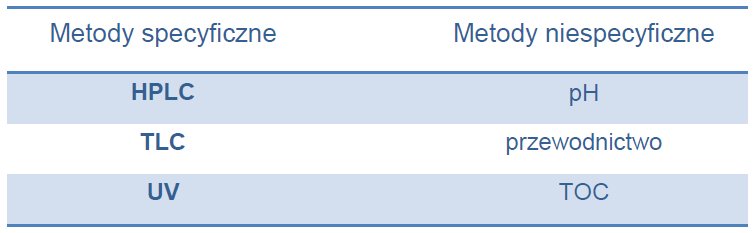

W analizie próbek z walidacji czyszczenia stosuje się zarówno metody niespecyficzne – pozwalające na określenie sumy różnych pozostałości, jak i metody specyficzne wykrywające określone związki chemiczne (Tab. 1).

Tab. 1. Metody analityczne stosowane podczas walidacji czyszczenia.

Wszystkie metody muszą być walidowane, zgodnie z wytycznymi ICH. Szczególnie istotne w przypadku metod analitycznych do oznaczania pozostałości substancji jest wykazanie, że metoda ta jest dostatecznie czuła i że wykrywa nawet niewielkie, minimalne ilości badanej substancji.

W badaniach mikrobiologicznych wykorzystywana jest metoda płytkowa oraz filtracji membranowej.

KRYTERIA AKCEPTACJI

Ocena wizualna – może być stosowana nawet jako jedyne kryterium akceptacji, w przypadku gdy limit pozostałości na powierzchni jest niższy niż 1,0 μg/cm2 i nie ma miejsc, których nie można sprawdzić wizualnie. Podczas walidacji należy dokonać oceny na 3 poziomach stężeń w określonych warunkach natężenia światła, kąta padania i odległości od źródła światła przez wszystkich pracowników wykonujących tę ocenę.

Kryteria akceptacji czystości mikrobiologicznej

Kryteria zostały przedstawione w tabeli 2.

Tab. 2. Przykładowe limity czystości mikrobiologicznej urządzeń z walidacji czyszczenia.

Kryteria akceptacji dla pozostałości po produkcie

W tym zakresie obowiązują 4 podstawowe wymagania:

1. Nie więcej niż 0,1% normalnej dawki terapeutycznej jednego produktu może się znaleźć w maksymalnej dawce dziennej następnego wytwarzanego produktu.

2. Nie więcej niż 10 ppm jednego produktu może się pojawić w następnym produkcie.

3. Żadna ilość pozostałości nie może być widoczna na wyposażeniu po zakończonym procesie czyszczenia.

4. Dla substancji powodujących alergie, np. penicylin, cefalosporyn, sterydów, kryteria powinny być ustalone na poziomie poniżej limitu detekcji (LOD) przy zastosowaniu najlepszej dostępnej metody analitycznej.

Kryteria akceptacji dla pozostałości detergentu

Jeżeli w procesie czyszczenia stosowany jest środek czyszczący, podczas walidacji należy wykazać jego całkowite usunięcie lub redukcję do bardzo niskiego, bezpiecznego stężenia, przy pomocy odpowiedniej, bardzo czułej metody analitycznej. Dopuszczalny limit dla pozostałości środków czyszczących nie powinien przekraczać 1 ppm.

PODSUMOWANIE

Procesy czyszczenia to bardzo ważne i krytyczne etapy wytwarzania każdego produktu leczniczego. Wymagają one od producenta wcale nie mniejszego nakładu pracy, czasu i kosztów niż dla głównego procesu wytwarzania. Zwalidowana i odpowiednio udokumentowana procedura czyszczenia daje pewność, że pozostałości po jednej produkcji nie będą miały wpływu na skuteczność i bezpieczeństwo kolejnych leków produkowanych na tych samych urządzeniach. Czystość urządzeń powinna jednak podlegać ciągłemu monitorowaniu, nawet już po pozytywnym zakończeniu walidacji. W przypadku stwierdzenia przekroczenia dopuszczalnych limitów producent powinien natychmiast rozpocząć działania wyjaśniające, a następnie korygujące dane odchylenie. Procesy czyszczenia oraz higienicznych zachowań personelu, odpowiednich do rodzaju prowadzonych operacji wytwórczych w danym zakładzie, są również przedmiotem kontroli jednostek państwowych i podlegają sprawdzeniu podczas inspekcji GIF. Ta podwójna kontrola jest gwarancją bezpieczeństwa przede wszystkim dla pacjenta, że zażywane przez niego leki są odpowiednio czyste i wolne od niepożądanych zanieczyszczeń chemicznych i mikrobiologicznych.